Tabla de contenido:

- Autor Sierra Becker [email protected].

- Public 2024-02-26 04:47.

- Última modificación 2025-01-22 22:11.

Angobe es un revestimiento blanco o de color para productos de arcilla. Esta sustancia es ideal para res altar el color natural de la arcilla y para agregar acentos decorativos. Se aplica sobre arcilla húmeda o seca y luego se hornea. Si es necesario, se puede cubrir con glaseado. El uso del engobe se remonta al año 3000 a. mi. Durante las excavaciones arqueológicas se descubrieron muestras de cerámica tratada con dicha sustancia.

Engobes para cerámica - qué es

Son una masa cerámica líquida, una mezcla de arcilla, agua y, por regla general, un tinte. También se puede utilizar fundente o sílice (dióxido de silicio) como ingredientes. Se fabrican con material fritado (una frita, un compuesto de vidrio rico en sílice que se cuece a fuego lento hasta que se sinteriza). Esto reduce el encogimiento del producto terminado.

Las propiedades del engobe y del glaseado son algo similares. El glaseado esuna fina capa vítrea que se usa en la loza. Es una mezcla en polvo de óxidos y pigmentos diluida con agua. Se aplica por inmersión, pulverización, riego o brocha. Los dos acabados difieren en el producto terminado: el esm alte tiene un acabado brillante.

Cómo se usa

Angobe es una funda que se considera universal. Se utiliza principalmente para dar al trabajo profundidad de color y diversificarlo.

Los engobes coloreados se utilizan como pinturas bajo vidriado. Se caracterizan por una gran riqueza de colores, con su ayuda se crea fácilmente una rica paleta de colores con muchos tonos y transiciones sutiles.

Engobee es una de las formas más efectivas de colorear cerámica cuando se usan patrones complejos y detallados, especialmente cuando se usan varios colores diferentes.

Se puede utilizar como cobertura total o parcial. Ayuda a formar una superficie más lisa. Además, con la ayuda de pintar con engobes, puede ocultar colores no deseados, patrones en relieve, etc. Se pueden utilizar como revestimiento, para lo cual no se utiliza ningún procesamiento adicional: así, el producto adquiere una textura y un color acabados. También se utiliza como revestimiento intermedio entre una capa de cerámica y un esm alte.

Usando el engobe, puede aplicar manchas de color, rayas y patrones complejos. Para un dibujo preciso, puede usar un lápiz para marcar primero. También puedes usar una plantilla.

A lo sumoEl engobe se utiliza en la fabricación de tejas como capa entre la base y el vidriado. En este caso, se utilizan métodos de llenado/inmersión automatizados. El engobe blanco crea una superficie donde los esm altes pueden tener los mismos colores vibrantes que la porcelana.

Solicitud

Los Engobes se aplican de la misma forma que el glaseado, mediante riego, inmersión, pulverización o pincel. En este caso, el producto puede ser crudo, ligeramente seco, seco o precocido. Después de la aplicación del engobe, el producto se puede cubrir inmediatamente con el esm alte y enviar a la cocción. Sin embargo, el mayor efecto se consigue si el esm alte se aplica después de la cocción de la pieza engobada.

Condiciones de aplicación

Las condiciones principales para el recubrimiento de alta calidad de productos con engobe: superficie impecablemente limpia del producto, conformidad con la contracción por aire y fuego del engobe y el material del engobe, superficie rugosa del producto para garantizar la sinterización del engobe con el material base. El espesor de la capa de engobe aplicada no debe exceder los 0,2 mm, ya que una capa más gruesa puede desprenderse cuando se seca y cuece.

Producción

Existe una cierta tecnología para preparar el engobe. Los materiales sólidos (pegmatita, yeso, vidrio de desecho) primero se lavan, clasifican y trituran. Luego se dosifican de acuerdo con la composición, se colocan en un molino de bolas, donde se les agrega un 40% de agua, así como, si es necesario, pigmentos colorantes. Procesola molienda y la mezcla tardan de 20 a 25 horas, después de lo cual la mezcla resultante se filtra y se vierte en recipientes.

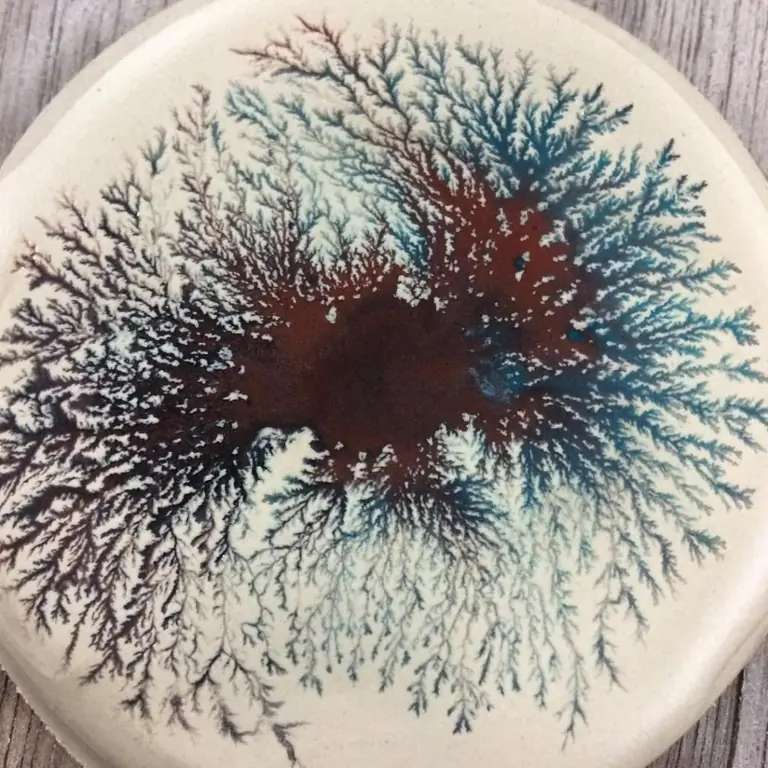

Engobe de tabaco

Por primera vez esta técnica apareció en Inglaterra por casualidad, cuando el artesano escupió tabaco de mascar sobre el objeto que se estaba decorando, por lo que comenzaron a extenderse dibujos similares a ramas o corales.

El engobe negro se diluye hasta obtener una consistencia ligeramente más líquida de lo habitual. Se le añade orujo de tabaco. También puede utilizar engobe de cualquier color con la adición de pigmento u óxido. En este caso, el proceso ocurre mezclando medios ácidos y alcalinos. El primero se puede elaborar con vinagre, ácido cítrico, trementina, hadas e incluso cerveza.

Para aplicar un dibujo, es necesario gotear la mezcla resultante sin tocar el producto con un pincel. Después de eso, el producto se seca, se cuece, se cubre con un esm alte transparente o translúcido y se vuelve a cocer.

Características del proceso de creación

Mejorar la reología (fluidez de una sustancia), teniendo en cuenta la gravedad específica, la viscosidad y la tixotropía (capacidad de diluir) de una suspensión, es un proceso complejo y delicado. Se concede gran importancia al equipo de mezcla, ya que es necesario asegurarse de que no se introduzcan burbujas de aire en la masa durante el proceso. Para un secado rápido del engobe, se requiere un peso específico de la base no demasiado grande, una cantidad de líquido suficiente para asegurar la fluidez y la viscosidad. La consistencia del engobe cambia durante el almacenamiento, por lo que es necesario mezclar y ajustar biengrado de viscosidad con cada uso.

Al usarlo, recuerda que cuanto más gruesa es la capa, más problemas crea. Cuando se aplica a productos sólidos, el engobe debe adherirse mecánicamente a la superficie durante el secado y la contracción. Cuando se aplica un esm alte a un engobe, es importante que las dilataciones térmicas de los dos materiales se complementen.

En cada caso, la relación de contracción del engobe es un parámetro importante, debe coincidir con la de la arcilla debajo, de lo contrario, la capa superior se dañará.

Materiales para crear

Se dividen en varios grupos:

- arcillas con caolín o caolín calcinado, comúnmente utilizadas en lugar de arcilla esférica para resistir la contracción;

- fundentes utilizados en el glaseado;

- rellenos (generalmente dióxido de silicio);

- endurecedores (bórax, borato de calcio y resinas varias)

- tintes.

Recetas básicas de engobe

Las siguientes tres recetas básicas de engobe proporcionan un buen punto de partida para seguir experimentando. Los engobes se pueden teñir de cualquier forma convencional.

Puede incluir componentes en el siguiente porcentaje:

- Caolín - 20, talco - 25, caolín calcinado - 10, borato de calcio - 15, dióxido de silicio - 15, bórax - 5, circopax - 10.

- Caolín - 15, talco - 10, caolín calcinado - 20, borato de calcio - 10, nefelina sienita - 10, bórax - 5, dióxido de silicio - 20, circopax (opacificante de circón para esm altes) - 10.

- Caolín - 15, talco - 5, caolín calcinado - 35, nefelina sienita - 15, bórax - 5, dióxido de silicio - 15, circopax - 10.

Obteniendo color engobe

Al hacer un engobe coloreado, se toma una cantidad cuidadosamente medida de pigmento colorante. Primero, se muele en vidrio con la adición de agua. Luego se mezcla bien el engobe blanco con la masa resultante hasta que se colorea uniformemente.

Puedes usar 40 % arcilla plástica, 20 % óxido de hierro rojo, 20 % dióxido de manganeso, 20 % óxido de cob alto para crear un engobe azul simple.

Se puede utilizar una variedad de óxidos, carbonatos y colorantes comerciales para colorear recetas básicas de engobes. Algunos colores se pueden obtener añadiendo los siguientes tintes.

El tinte negro se obtiene añadiendo un 3 % de óxido de hierro y un 2 % de óxido de cob alto, óxido de níquel y dióxido de manganeso.

El color azul oscuro se consigue añadiendo un 1,5 % de óxido de cob alto.

Color verde medio que se obtiene añadiendo un 3% de óxido de cobre.

El ocre se obtiene añadiendo un 4,5% de ocre amarillo.

Color rojo medio que se consigue añadiendo un 3 % de óxido de hierro.

Al agregar un 6 % de rutilo, se puede lograr un tono marrón cremoso.

Si agregas un 3% de cromato de hierro, obtienes un engobe gris oscuro. Agregar un 6% de dióxido de manganeso dará como resultado un color marrón púrpura.

Recomendado:

Tejido de punto: tipo y calidad del material, estructura, finalidad y aplicación

Tejer suéteres, vestidos y mantas lleva mucho tiempo, y no hay garantía de que la primera vez puedas hacer todos los bucles iguales y que los detalles coincidan con el patrón. Es en tales casos que se usa un tejido de punto terminado. Usando este material, el tiempo para crear un producto se reduce significativamente, sin embargo, hay varias características de trabajar con él

Composición del encuadre: elementos básicos, reglas de construcción, bordes, encuadre compositivo y consejos de fotógrafos experimentados

Los fotógrafos profesionales conocen la importancia de la composición. Para que la imagen resulte natural y espectacular, es necesario enfocarse correctamente en el objeto representado, y el conocimiento de las reglas básicas de composición lo ayudará con esto

Tipos de aplicación. Aplicación decorativa: clase magistral

En la traducción del latín, la palabra "aplicación" significa "adjunto". Para hacer una imagen con esta técnica, debe recortar varias formas del mismo material y unirlas a la base, que es el fondo. Para el trabajo, puede usar papel, tela, cereal y muchos otros medios improvisados. Echemos un vistazo más de cerca a qué tipos de aplicaciones son y cuáles son las características de su creación

Composición de Semana Santa. Hermosas composiciones de Pascua para la decoración del hogar

Entre todas las fiestas cristianas, la Pascua es la más importante. Al igual que otras celebraciones, son muchas las costumbres y atributos tradicionales de este luminoso día. Entonces, en esta gran fiesta religiosa, es costumbre colorear y pintar huevos, cocinar ricos pasteles y también coleccionar composiciones para Pascua, que pueden estar hechas de flores o dulces

Barniz oxidado: composición y aplicación

Todos hemos experimentado el óxido más de una vez, nos sigue a todas partes, se puede encontrar tanto en cercas, candados, cadenas ubicadas en la calle, como en elementos que guardamos en casa, por ejemplo: en cuchillos, llaves, espadas de recreación y cañones de armas